10. 1. 2023

Separacja cząstek żelaza z piasku kwarcowego (studium przypadku)

Stan wyjściowy

Gazobeton (beton komórkowy, beton autoklawizowany, beton komórkowy, ABK) to lekki beton, który pozwala na zmniejszenie ciężaru budynków, a tym samym na obniżenie ogólnych kosztów budowy, kosztów transportu materiałów budowlanych itp.). Ponadto bloki gazobetonowe mają bardzo dobre właściwości termoizolacyjne i akustyczne (dzięki pustkom powietrznym - porom - w masie betonowej).

Bloki z białego gazobetonu zawierają zwykle tylko surowce pochodzenia naturalnego (głównie piasek kwarcowy, wapno, cement i wodę). W procesie produkcji dodaje się pierwiastek reakcyjny (aluminium), a ostateczny jasny, biały kolor uzyskuje się przez zmielenie piasku kwarcowego do wysokiej jakości.

Jako tani wariant lub zamiennik białego gazobetonu stosuje się (zwłaszcza ze względu na cenę i w krajach mniej rozwiniętych) gazobeton szary, który jest mniej stabilny chemicznie i mechanicznie (bloki z tego materiału mają tendencję do pękania, kruszenia się i łuszczenia).

Główną przyczyną tych problemów jest fakt, że o ile biały gazobeton powstaje z wysokiej jakości surowców naturalnych, o tyle w szarym gazobetonie drogi piasek krzemionkowy zastępowany jest popiołem lotnym (który często zawiera szkodliwe substancje, takie jak ołów, kadm, rtęć, arsen). Zawartość tych substancji ma negatywny wpływ nie tylko na mikroklimat powstającego budynku, ale także prowadzi do problemów z ekologiczną utylizacją zużytych bloczków gazobetonowych (substancje zawarte w popiele lotnym nie mogą przedostawać się do gleby ani do źródeł wody). Z drugiej strony biały beton komórkowy jest również przyjazny dla środowiska, a ewentualny gruz można bez problemu poddać recyklingowi i ponownie wykorzystać. Z tego powodu renomowani międzynarodowi producenci skupiają się przede wszystkim na produkcji białego gazobetonu (np. w Niemczech szary gazobeton nie jest już prawie stosowany w budownictwie).

Opis problemu

Jeden z najważniejszych światowych producentów białego gazobetonu skontaktował się z nami z prośbą o rozwiązanie długotrwałego problemu z usuwaniem niepożądanych zanieczyszczeń żelaznych z piasku krzemionkowego (który jest mielony w młynie kulowym na linii technologicznej, przy czym zmielony piasek opuszcza młyn kulowy zanieczyszczony pozostałościami kul mielących i ścieraniem żelaza z młyna i systemu rurociągów). W celu wychwycenia pozostałości po kulach mielących, producent pierwotnie zainstalował na wylocie młyna sito drobnoziarniste. Jednak przy dużej wydajności mielenia (do 30 ton na godzinę) szybko ulegało ono zatkaniu i zablokowaniu drobnymi kamieniami zawartymi w zmielonej mieszance (a sito nie było w stanie oddzielić mniejszych cząstek kulek mielących czy mikroskopijnego ścieru żelaznego). Tak więc, nawet po zainstalowaniu sita, niepożądane zanieczyszczenia żelazne nadal dostawały się do systemu rurociągów poprzez pompę wysokociśnieniową, a stamtąd do silosów magazynowych (gdzie stopniowo osiadały).

Rozwiązanie problemu

Klient od dłuższego czasu starał się znaleźć rozwiązanie, które zapewniłoby niezawodne usunięcie wspomnianych zanieczyszczeń żelaznych z drobnoziarnistej półpłynnej mieszanki piasku. Niestety, ze względu na szereg specyficznych czynników (półpłynny i jednocześnie silnie ścierny materiał, duża wydajność przerobu, otwarty układ przepływowy z szybko przepływającym materiałem, różnorodność zanieczyszczeń ferromagnetycznych - większe kawałki kul szlifierskich i pył ferromagnetyczny itp.) żaden ze standardowych separatorów magnetycznych nie mógł być użyty do tej aplikacji, a renomowani producenci separatorów nie chcieli wdawać się w trudne i niepewne projektowanie zupełnie nowego typu separatora magnetycznego.

Klient mógł rozwiązać problem za pomocą aplikacji bębna magnetycznego (tzw. trunnion magnes), przez który materiał przepływa przez środek powłoki wewnętrznej, ale przy wamaganej pojemności 30 ton materiału za godzinę trzeba by było użyć bardzo dużego bębna, którego cena poruszałaby się w wysokości kilkuset tysięcy euro (i nawet to rozwiązanie nie było by doskonałe, ponieważ wysoce ścierny materiał byłby w bezpośrednim kontakcie z płaszczem bębna, a więc z dużym prawdopodobieństwem przebiłby się przez niego stosunkowo szybko, co wymagałoby przestoju produkcyjnego oraz kosztownej i czasochłonnej naprawy separatora magnetycznego).

Klient mógłby również rozwiązać problem, przechodząc na inny rodzaj technologii produkcji, ale taka inwestycja byłaby droższa niż zakup bębna magnetycznego z przepływem wewnętrznym

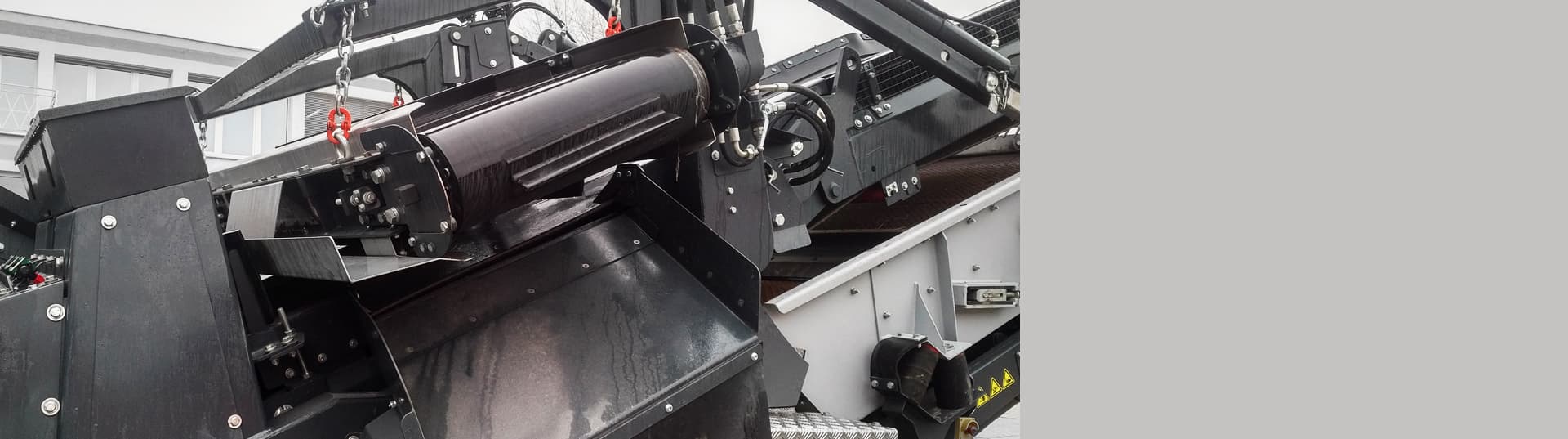

Dlatego producent gazobetonu z zadowoleniem przyjął podejście firmy SOLLAU, która na podstawie jego dokładnych wymagań i istniejącej technologii produkcji stworzyła zupełnie nowy typ separatora magnetycznego - bezdotykową płytę magnetyczną nad ślizgiem z automatycznym czyszczeniem dla nieprzerwanej pracy produkcyjnej. Dzięki zainstalowaniu separatora SOLLAU DND-SFX uzyskano znaczną poprawę czystości materiału wyjściowego (o ponad 60%), ponieważ separator magnetyczny SOLLAU niezawodnie wychwytuje większość zanieczyszczeń żelaznych (tzn. zarówno części kul mielących, jak i mikroskopijne opiłki żelaza).

Powody używania DND-SFX

Zaletą rozwiązania firmy SOLLAU to

- wysoka skuteczność separacji magnetycznej (wychwytywanie zarówno małych jak i większych cząstek magnetycznych)

- w pełni automatyczna praca bez konieczności przerywania przepływu materiału podczas czyszczenia separatora

- wysoka odporność na ścieranie (ponieważ system magnetyczny nie ma bezpośredniego kontaktu z czyszczonym materiałem)

- łatwy i szybki montaż separatora (bez konieczności większych ingerencji w istniejący układ linii produkcyjnej)

- niski koszt pozyskania (w porównaniu do konkurencyjnych systemów, takich jak magnes trunnion).

Korzyści naszego rozwiązania dla klienta

Konsekwencją radykalnego wzrostu czystości materiału wyjściowego było wydłużenie okresów międzyobsługowych i ogólnej żywotności przede wszystkim następujących kluczowych urządzeń procesowych:

- Pompa wysokociśnieniowa - znaczne wydłużenie żywotności

- Oczyszczone rurociągi tłoczne - zmniejszenie ścieralności rurociągów spowodowało wydłużenie o 100% okresów międzyobsługowych czyszczenia rurociągów.

- Silos na przetworzony materiał - znaczne wydłużenie okresów międzyobsługowych przy jednoczesnym zmniejszeniu konieczności regularnej konserwacji (dzięki zmniejszeniu ilości osadów żelaznych na dnie zbiorników nawet o 75%)

Klient uzyskuje dodatkowe korzyści finansowe ze sprzedaży wysegregowanych odpadów żelaznych wyspecjalizowanym odbiorcom surowców wtórnych.

Także dla końcowego użytkownika wyrobów z gazobetonu ogromne znaczenie ma również usunięcie niepożądanych zanieczyszczeń, bo teraz do bloczków gazobetonowych nie dostają się już cząsteczki żelaza, które z czasem reagowały z wilgocią w powietrzu i tworzyły mniej lub bardziej nieusuwalne plamy rdzy na otynkowanych ścianach (bo nawet po przemalowaniu metalowe zanieczyszczenia znów reagowały z wilgocią...).